Ütős ajánlatok!

Lexikon

betonmarás,betoncsiszolás,csemperagasztó eltávolítás,bonobit eltávolítás

Cégünk,a Tem-To Kft kivitelezési munkákat vállal betonmarás,beton csiszolás ragasztó eltávolítás,bonobit eltávolításra,

VAGY ehhez a kivitelezési munkákhoz ipari beton maró-csiszoló gépeket bérbe ad.

Betonmaró gép 45.000Ft/nap csatlakoztatható 2 motoros ipari porszívó 18.000Ft/nap

Betoncsiszoló 20.000Ft/nap csatlakoztatható porelszívás

Ragasztó eltávolításhoz gép HTC 240 85.000Ft/nap csatlakoztaható porelszívás

Ragasztó eltávolítás egytárcsás 20.000Ft/nap keményfémtárcsa hozzá 20.000Ft/nap kvarchomok szórás

Burkolat bontógép Janser 45.000Ft/nap

Burkolat bontó kicsi 35.000Ft/nap

Önjáró bontőgép Roll 65.000Ft/nap

Az árak az áfát nem tartalmazzák.

csiszolótárcsák,kövestárcsák,korongok

A Tem-To kft -nél bérelhető csiszoló,polírozó ,maró gépekhez bérelhetőek csiszolótárcsák,kövestárcsák,korongok.

2045Törökbálint.Őrház u.22. 06 30/9 408-622

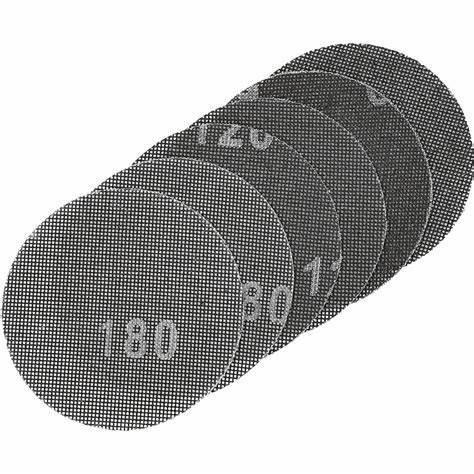

kétoldalas csiszolórács

kétoldalas csiszolórácsok különböző szemceméretekbe 406mm(60-80-100-120-150-180) 2980 Ft +Áfa áron kapható.

Felület előkészítés,csiszolás

A Tem-To Kft-nél bérelhető aljzat csiszoló gépek alkalmasak minden felújítandó vagy új felületi munkákhoz.

Betoncsiszolás,parketta,hajópadló stb......

Kétoldalas csiszolópapír

Kétoldalas csiszoló papírok a Tem-To Kft-nél.

125mm átmérő(24-180 szemcsefinomságig) és 400mm átmérő(24-180 szemcsefinomságig)

+36 30 248 3243

+36 30 248 3243 temto@temto.hu

temto@temto.hu Törökbálint,2045.Őrház u.22.

Törökbálint,2045.Őrház u.22.